Konstruktive Flächenrückführung - die neue Referenz ins CAD

Die konstruktive Flächenrückführung ist ein Prozess, bei dem aus vorhandenen physischen Objekten oder Bauteilen 3D-Modelle erstellt werden. Dabei werden die Oberflächengeometrien erfasst und in digitale Daten umgewandelt. Diese Methode wird häufig in der Reverse Engineering-Anwendung verwendet, um bestehende Bauteile zu analysieren, zu modellieren oder zu reproduzieren.

Ein weiterer Vorteil ist die parametrische Natur der Modelle. Durch die Festlegung von Parametern und Beziehungen können Änderungen an den Modellen vorgenommen werden, um verschiedene Variationen oder Anpassungen zu testen. Dies erleichtert die Designoptimierung, den Produktionsprozess und die Anpassung an spezifische Anforderungen.

Die konstruktive Flächenrückführung bietet eine effiziente Methode, um bestehende Bauteile in digitale Modelle umzuwandeln und die Basis für weitere Konstruktions- oder Analyseprozesse zu schaffen. Kontaktieren Sie uns, um mehr über unsere Dienstleistungen und die Vorteile von volumetrischen und parametrischen Modellen in der konstruktiven Flächenrückführung zu erfahren. Unsere Experten stehen Ihnen gerne zur Verfügung und unterstützen Sie bei Ihren Projektanforderungen.

Unsere Kompetenz:

-

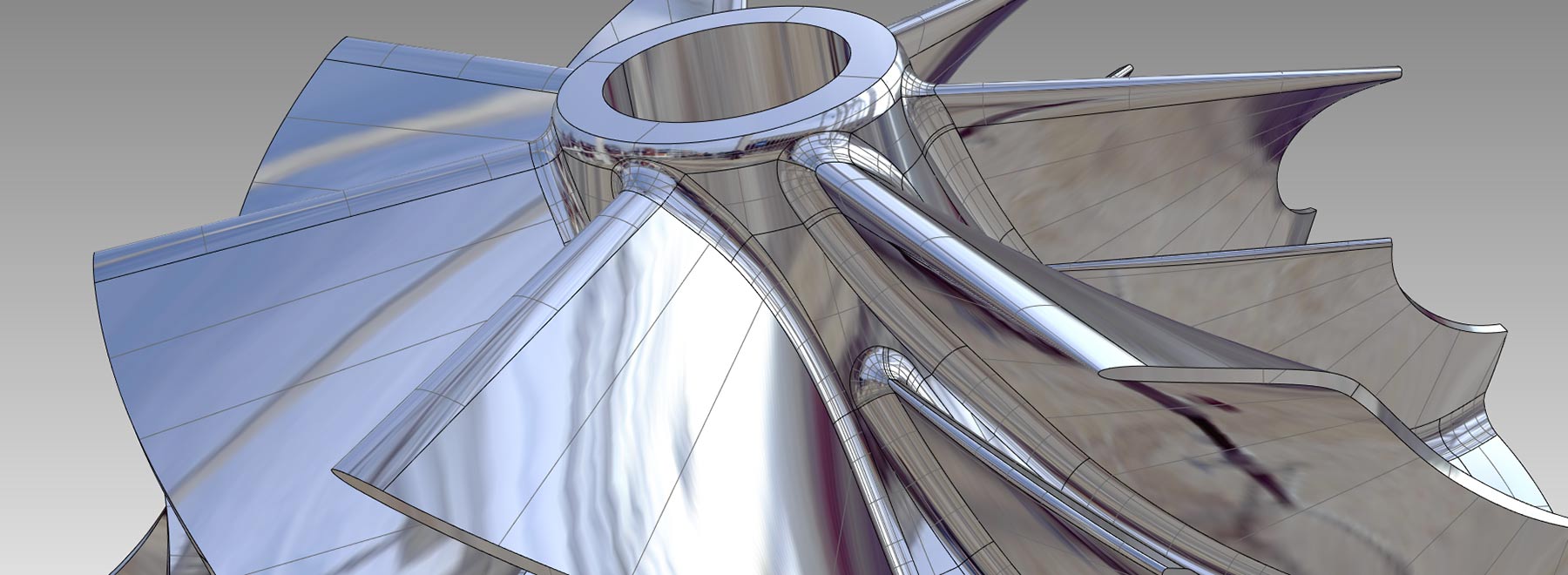

Modellierung von Designflächen bis ClassA

-

Wenige Isolinien machen unsere Daten überall bearbeitbar.

-

Verlauf entlang von Lichtlinien und Designkanten

-

Positionale, tangentiale und krümmungsstetige Flächenübergänge

-

Hinterschnittsfreie Modellierung für Kavitäten

Ihr Einsatz:

-

Rekonstruktion von Werkzeugen

-

Einbringen von händischen Veränderungen

-

Angleichen von z.B. Schweißwerkzeugen an die Ist-Geometrie der Bauteile.

-

Vorhandene CAD-Daten optimieren

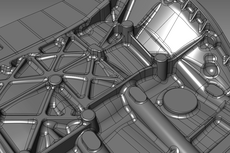

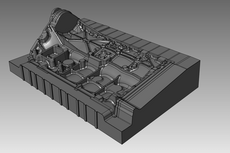

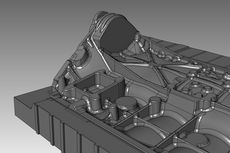

Beispiele für konstruktive Flächenrückführung

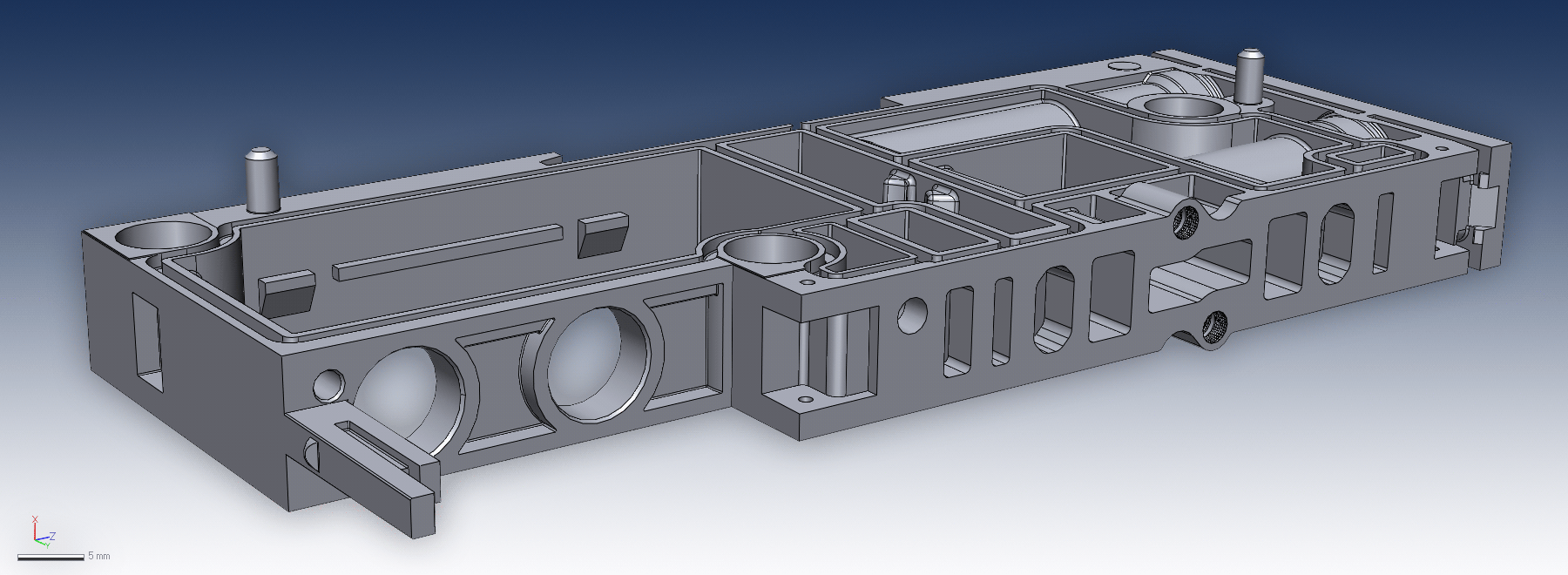

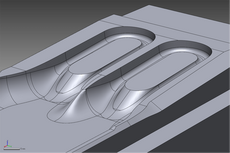

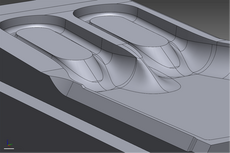

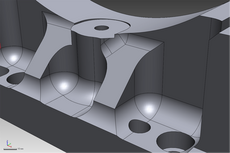

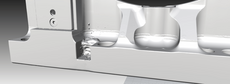

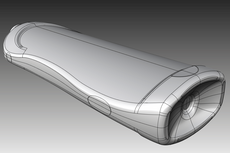

Die beiden Werkzeughälften sind in der laufenden Produktion und drohen in nächster Zeit aus der Toleranz zu laufen. Zwar hat man CAD-Daten - diese entsprechen allerdings nicht mehr dem Stand der Werkzeuge. Der Kunde braucht neue, optimierte Werkzeuge, die in ihrer Grundform dem aktuellen Werkzeug entsprechen und trotzdem zu den Vorgaben aus dem CAD passen. Mit konventionellem Kopierfräsen ist dies nur durch aufwendige Präparation des Fräsmusters möglich. Zeit, in der das Werkzeug nicht eingesetzt werden kann.

Unsere Lösung sah folgendermaßen aus:

Wir digitalisierten die beiden Werkzeuge innerhalb eines Tages. So konnten sie innerhalb kürzester Zeit wieder in der Produktion eingesetzt werden. Danach erzeugten wir halbautomatische Freiformflächen, die der Kunde zum Vorschruppen der Werkzeuge einsetzte. Während schon die Bearbeitung im Gange war, rekonstruierten wir die eigentlichen Flächen. Diese wurden von uns gleich auf die Funktion, Konstruktionszeichnung und das Herstellungsverfahren optimiert.

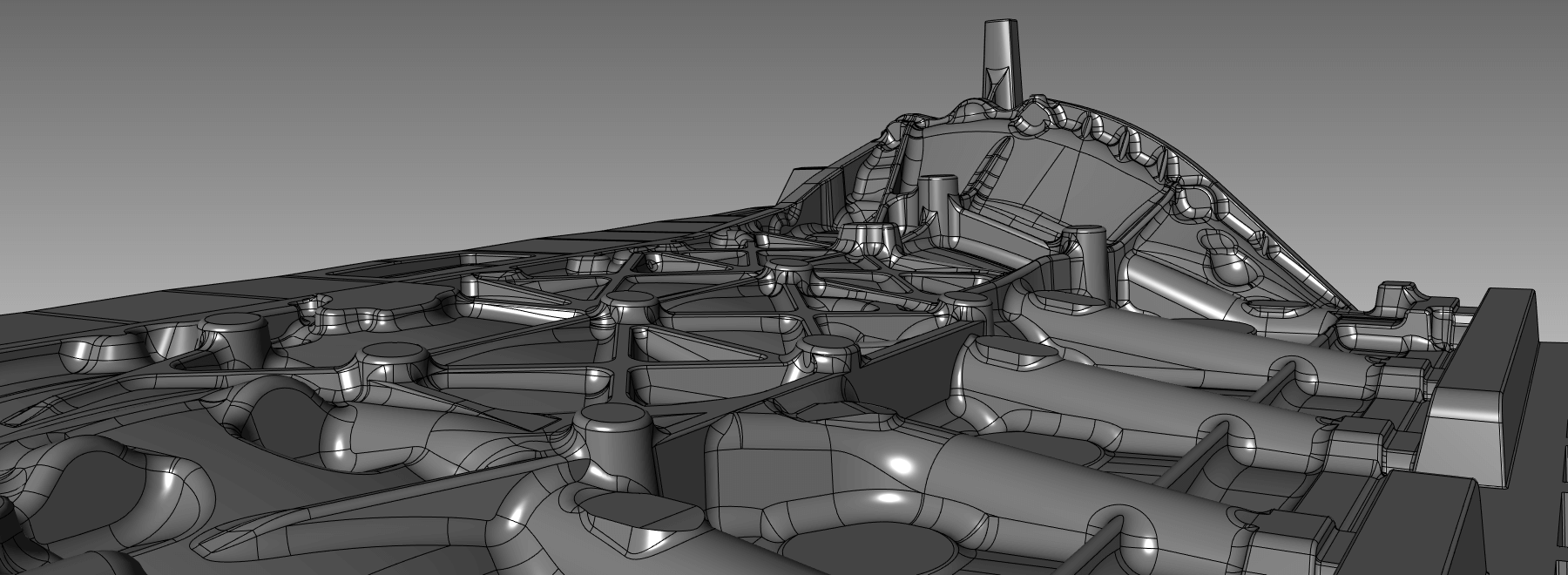

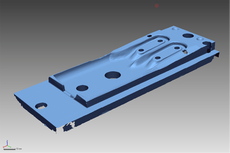

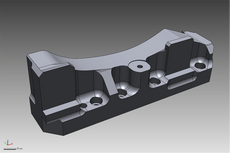

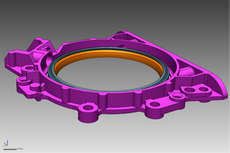

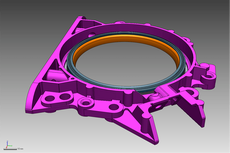

Die Werkzeugmatrize ist in der laufenden Produktion gebrochen. Durch einige händische Anpassungen waren keine aktuellen CAD-Daten vorhanden, um ein neues passendes Werkzeug herzustellen.

Auf Basis von Kundenscandaten erstellten wir ein CAD-Modell, welches alle Konstruktiven Elemente enthält und der aktuellen Form folgt.

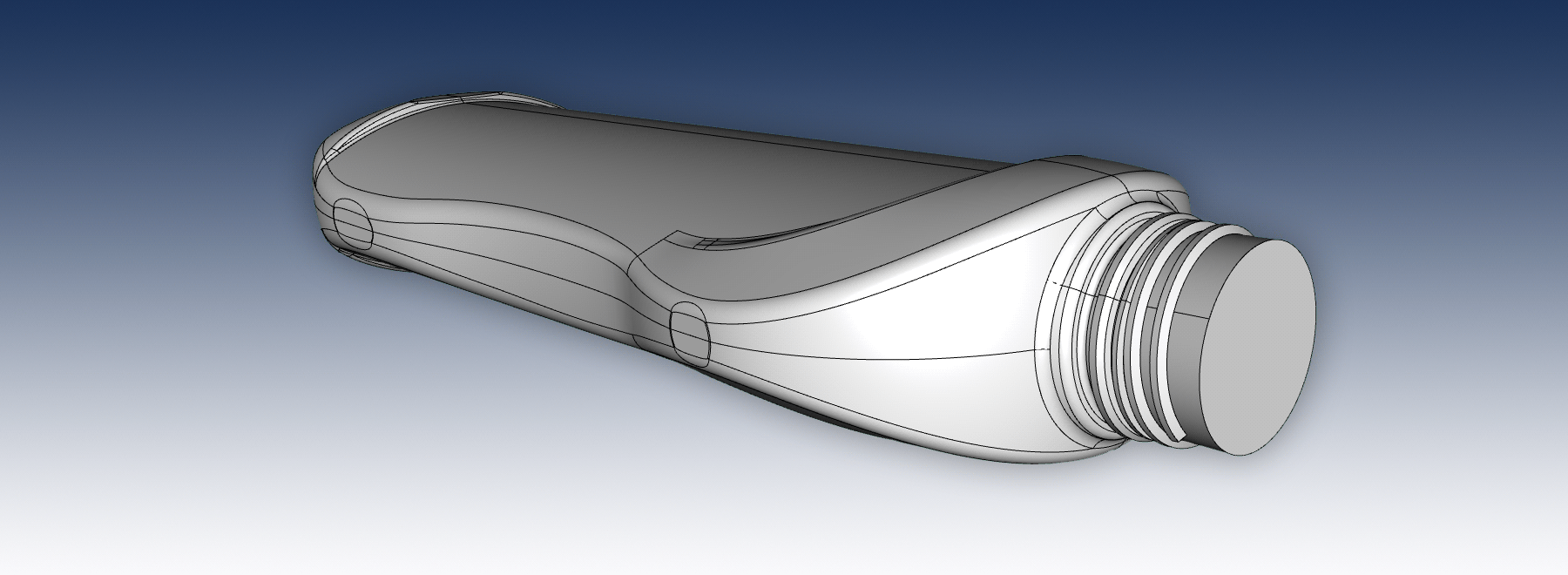

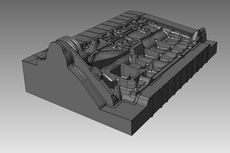

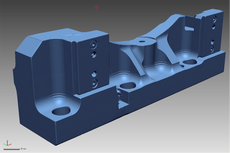

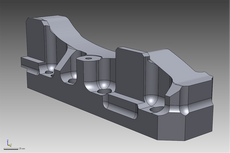

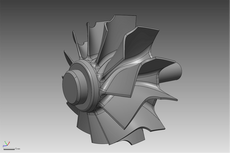

Bei diesem Projekt sollte die Entwicklung und Produktion von Zulieferteilen wieder in die Firma unseres Kunden zurückgeholt werden. Zu diesem Zweck wurden die Teile von uns digitalisiert und als parametrische Volumenmodelle aufgebaut. Mit diesen Daten als Grundlage, gelang ein kurzfristiger Start der Produktion.